Sử dụng Động lực học chất lỏng tính toán (CFD) để theo dõi hiệu quả giảm tiếng ồn và chất bôi trơn trong Giảm tốc độ bánh răng sâu liên quan đến việc mô phỏng hoạt động của chất lỏng, phân phối chất bôi trơn và tạo ra tiếng ồn trong hệ thống bánh răng. Đây là cách tiếp cận từng bước:

1. Tạo mô hình:

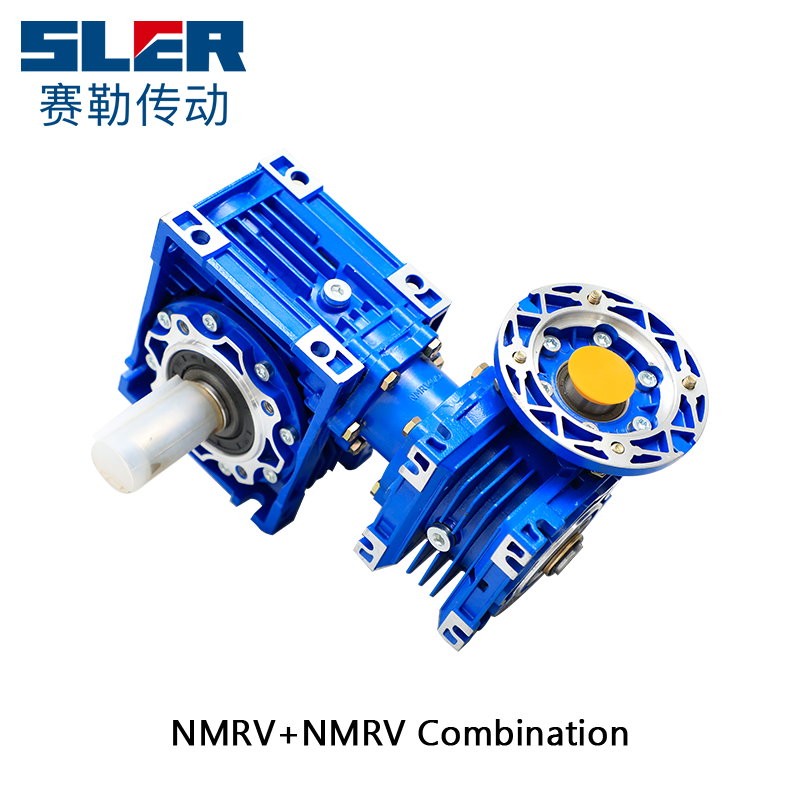

- Phát triển mô hình 3D chi tiết của bộ giảm tốc bánh răng trục vít, bao gồm các bánh răng, vỏ, kênh bôi trơn và bất kỳ vòng đệm nào.

- Xác định chính xác kích thước, tính chất vật liệu, biên dạng răng bánh răng và độ hoàn thiện bề mặt.

2. Định nghĩa miền linh hoạt:

- Xác định miền chất lỏng bao gồm các kênh bôi trơn, bao gồm khu vực lưới bánh răng, không gian ổ trục và các đường dẫn dòng chất lỏng khác.

- Chỉ định các điều kiện biên, chẳng hạn như vị trí đầu vào và đầu ra và tính chất chất lỏng (mật độ, độ nhớt, v.v.).

3. Phân tích bôi trơn:

- Mô phỏng dòng chảy của chất bôi trơn trong hệ thống bánh răng ở các điều kiện vận hành khác nhau.

- Quan sát mô hình phân phối chất bôi trơn, vận tốc dòng chảy, phân bố áp suất và tản nhiệt trên các bánh răng.

4. Tính chất bôi trơn:

- Xem xét các đặc tính của chất bôi trơn, bao gồm độ nhớt, mật độ và độ dẫn nhiệt, để mô hình hóa chính xác hoạt động của nó.

5. Phân tích phát sinh tiếng ồn:

- Kết hợp khả năng dự đoán tiếng ồn vào phân tích CFD.

- Mô phỏng sự tương tác của dòng dầu bôi trơn, ăn khớp bánh răng và dao động cơ học để dự đoán mức độ ồn do hệ thống bánh răng tạo ra.

6. Phân tích ma sát:

- Kết hợp các mô hình ma sát để nghiên cứu hành vi ma sát và mài mòn tại các bề mặt tiếp xúc của bánh răng.

- Phân tích các đặc tính của chất bôi trơn và dòng chảy tác động như thế nào đến tổn thất ma sát, mài mòn và do đó tạo ra tiếng ồn.

7. Trực quan hóa và phân tích:

- Sử dụng phần mềm CFD để trực quan hóa mô hình dòng chất bôi trơn, phân bổ áp suất và bất kỳ vùng hỗn loạn nào.

- Phân tích kết quả để xác định các khu vực bôi trơn không đủ, áp suất quá cao hoặc hạn chế dòng chảy có thể góp phần gây ra tiếng ồn và mài mòn.

8. Chiến lược giảm tiếng ồn:

- Thực hiện các thay đổi thiết kế ảo, chẳng hạn như sửa đổi cấu hình răng bánh răng, hình dạng vỏ hoặc đường dẫn bôi trơn để đánh giá tác động của chúng đối với việc giảm tiếng ồn.

- Nghiên cứu ảnh hưởng của lớp phủ chống ồn hoặc chất phụ gia trong dầu bôi trơn.

9. Phân tích so sánh:

- So sánh các loại chất bôi trơn, độ nhớt hoặc chất phụ gia khác nhau để hiểu tác động của chúng đến hiệu quả bôi trơn và phát sinh tiếng ồn.

10. Xác nhận:

- Xác thực kết quả CFD dựa trên dữ liệu thực nghiệm hoặc tương quan thực nghiệm để đảm bảo độ chính xác và độ tin cậy.

11. Tối ưu hóa lặp lại:

- Lặp lại mô phỏng bằng cách điều chỉnh các thông số, vật liệu hoặc thiết kế để xác định cấu hình tối ưu nhằm giảm tiếng ồn và bôi trơn hiệu quả.

12. Phân tích độ nhạy:

- Thực hiện phân tích độ nhạy để hiểu tác động của những thay đổi trong điều kiện vận hành, chẳng hạn như tải, tốc độ và nhiệt độ, đối với khả năng bôi trơn và tiếng ồn.

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

a.png?imageView2/2/format/jp2)